Fiche FAST n° 28-07-15 | (31/05/2015)

Les informations fournies par cette fiche sont indicatives, sans valeur légale et sans caractère obligatoire.Description de l'activité

Cette technique permet de traverser sans ouverture de tranchée tous les obstacles tels que routes, autoroutes, ronds-points, rivières, voies ferrées, sites industriels, décharges … ,évitant toute perturbation sur le milieu environnant : protection des sols et des sous-sols, réduction des émissions de gaz à effets de serre (GES) ; en posant des fourreaux de toutes sortes (polyéthylène haute densité : PEHD ; acier ; fonte) pour le passage de fibres optiques, conduites de gaz, d’eau potable, d’eaux usées ; réseau électrique ( câbles de basse, moyenne et haute tension) ….

Elle permet la réalisation de forages de diamètres allant de 25 mm à environ 1400 mm, des longueurs pouvant aller jusqu’à 600 m, et des profondeurs de plus de 15m, et ce dans tous types de terrains, qu’il soit rocheux ou tendre, que ce soit en milieu urbain, en zone rurale, en site industriel.

Ses avantages : une durée moindre du chantier, peu de gêne pour la circulation (évitant des déviations, des blocages de voies, et l’installation de panneaux signalétiques), une réduction des travaux de terrassement et de rétablissement des surfaces.

Cette activité nécessite un haut degré d’expertise et fait appel à des moyens très spécifiques.

L’équipe se compose de 3 personnes : le foreur, l’opérateur de détection, le soudeur PEHD

Chaque opération nécessite : un camion porteur dans lequel se trouve la centrale à boue ; une remorque qui transporte la foreuse (plus ou moins grosse et puissante selon l’opération) et un fourgon d’accompagnement qui contient différents outils dont l’équipement de soudage au miroir (tuyaux PEHD), groupe électrogène …

Avant le début des travaux, l’entreprise doit localiser la présence de réseaux existants en consultant le guichet unique afin d’obtenir la liste des exploitants concernés par les travaux ainsi que les plans détaillés des ouvrages et les obstacles divers, et identifier la nature des sols avec un radar de sol (pour des profondeurs< 8 m, 00 m) ; pour les forages profonds, une étude géotechnique complète doit être réalisée au préalable.

L’équipe pratique l’ouverture du terrain avec une mini pelle: 2 fouilles de 2 m/2 m au départ et à l’arrivée du forage ; une excavatrice aspiratrice à gravats pourra être utilisée.

On distingue les foreuses de fond de fouille permettant de travailler dans des espaces très restreints (il n’y a pas besoin de recul pour atteindre la profondeur voulue), et les foreuses de surface choisies en fonction de la nature du terrain, du lieu d’intervention (zone urbaine ou rurale), de la taille du réseau mis en place ; les foreuses ne sont pas toutes équipées d’une cabine fermée selon leur puissance et leur modernité ; certaines peuvent être commandées à distance.

La cabine d’une foreuse de surface de dernière génération est spacieuse, insonorisée (66 dbA) avec un vaste champ de vision (360°), chauffée, (climatisée en option), équipée d’une fenêtre avec essuie-glace, vitres thermiques, gyrophare, deux phares extérieurs ; dotée d’un siège ergonomique réglable, commande multifonctionnelle par joystick, surveillance des fonctions par écran LCD ; affichage et enregistrement de données de forage et de la force de traction ; système de changement de tiges semi-automatique ou automatique ; dispositif de serrage et de desserrage semi-automatique, pompe haute pression puissante de bentonite à bord de l’affût.

Le forage dirigé : comprend 3 étapes :

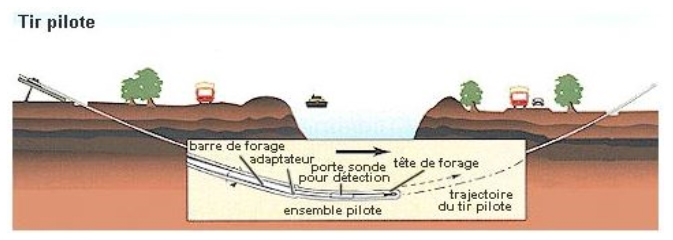

1 –Tir pilote

Le forage est réalisé par une foreuse hydraulique à chenilles équipée d’un simple ou double train de tiges (en terrain rocheux) qui peut contenir jusqu’ à 56 tiges d’environ 3 mètres pesant 40 kg chacune). Un train de tiges pénètre dans le sol sous l’action combinée de la poussée et de la rotation d’une tête de forage équipée à son extrémité d’une tête d’usure adaptée à la nature du terrain.

Au fur et à mesure de la progression de l’ensemble, des tiges d’une longueur variable selon la foreuse sont ajoutées( selon la modernité de la machine : elles sont ajoutées manuellement, semi automatiquement ou automatiquement) ; cette tête de forage est équipée d’ un porte sonde transmettant par ondes électromagnétiques (fréquence de 33 kHz) des informations ((température, positionnement, inclinaison, profondeur, orientation de la tête de forage) récupérées en surface par un récepteur de détection (un opérateur est affecté en permanence à cette tâche) ; un contrôle de la localisation du train de tiges dans le sol est effectué à chaque fin de tige ; le plus grand problème du tir pilote est le respect d’une trajectoire et d’un gradient ; toutes les informations recueillies sont transmises par radio au conducteur de foreuse, afin qu’il modifie la trajectoire dès que nécessaire afin de respecter le profil pré établi ; ce processus est répété jusqu’à ce que l’outil de forage réapparaisse dans la fouille de sortie prévue.

L’avancement de l’outil de forage dirigé est facilité par l’injection d’un fluide de forage composé de bentonite et de polymère (selon la nature du terrain) ; dans des sols difficiles (roches, graviers) la combinaison de forage à boue avec l’adjonction d’un marteau à percussion peut être utilisé permettant l’avancement et la dirigeabilité du système.

Ce type de travaux nécessite une centrale de malaxage de bentonite (argile biodégradable) dotée d’un système à deux chambres et le cas échéant, un système de recyclage ; et une station hydraulique pour le fonctionnement de la centrale de malaxage ; malaxée ,elle est envoyée sous pression (110 bars) à l’intérieur des tiges puis de la tête de forage munie de buses d’injection ; elle permet de refroidir la tête de forage, la sonde de détection et de maintenir les parois du forage ( formant un cake avec le terrain) ; elle favorise le dégagement de la terre, transporte les débris et particules de sol déstructuré ( cuttings) vers les fouilles réalisées aux extrémités du forage afin de préserver l’environnement, de pomper recycler et réinjecter la boue dans le train de forage( si la quantité de boue est faible on travaille à « boue perdue » ; si elle est importante « à boue recyclée »

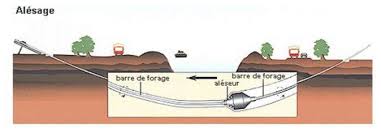

2 – Alésages

Après l’arrivée du tir pilote dans la fouille d’arrivée, l’équipe démonte l’outil de forage dirigé et la sonde de mesures, procède au montage d’un aléseur correspondant à la nature du sol ; il s’agit d’un outil de forage dont la fonction est l’augmentation du diamètre du trou de forage ;l’aléseur est tiré du point de sortie, vers la machine de forage en étant accompagné d’un mouvement de rotation.

Plusieurs opérations d’alésages peuvent être nécessaires en utilisant des aléseurs de plus en plus larges, jusqu’à ce que le diamètre du dernier soit d’environ 1,3 à 1,5 fois le diamètre de la canalisation à poser.

3 – Tirage du tube ou du fourreau :

La dernière phase de travaux consiste à tirer le fourreau ou la canalisation à l’intérieur du trou alésé sans aucun mouvement de rotation, à l’aide d’une tête de tirage étanche empêchant l’entrée de boue de forage en direction de la machine de forage. Le vide annulaire est comblé par le fluide de forage qui se dépose sur les parois du trou en formant un « cake » ou, dans certains cas, par un fluide spécifique contenant un ciment à prise retardée.

La dernière étape est le soudage des fourreaux en PEHD par un soudeur qualifié; une bonne soudure assure la continuité de la canalisation en termes d’étanchéité et de résistance mécanique.

2 méthodes de soudure :

La soudure bout à bout, « au miroir » ou polyfusion : Cette méthode de soudage, est souvent utilisée pour des tubes de diamètre supérieur ou égal à 200 mm.

- C’est la méthode qui apporte la plus grande fiabilité et la plage de diamètre et de pression la plus grande.

- Chauffe les extrémités des tubes à l’aide d’un outil appelé « miroir » sous une pression de contact et des températures définies (environ 220-230°C).

- Retire le miroir, met rapidement les extrémités en contact et maintient en pression pendant le refroidissement.

- Si la soudure est correctement effectuée, sa solidité est supérieure aux tubes eux-mêmes.

- Outillages nécessaires au soudage bout à bout :une machine à souder avec une partie fixe et une partie mobile, des colliers de serrage rapide (mâchoires), deux vérins hydrauliques pour déplacer les mâchoires, un groupe hydraulique avec mise en pression rapide et précise, un dispositif de fraisage (rabot), un miroir chauffant thermo régulé, une source d’énergie électrique, des rouleaux pour supporter les tubes, un coupe-tube pour adapter la longueur des tubes, un enlève-bourrelet extérieur pour vérifier la qualité de la soudure, une tente ou bâche de protection pour protéger la zone de soudure contre les mauvaises conditions atmosphériques, des bouchons pour obturer les tubes afin d’éviter toute circulation d’air qui pourrait refroidir brutalement la zone de soudure.

L’électro soudage :

Il permet le raccordement de tubes de diamètres égaux ou différents

· Cette technique consiste à assembler 2 tubes de même PN (pression nominale) à l’aide de raccords électro soudables dans lesquels a été intégrée, dès leur fabrication, une résistance électrique.

Les raccords sont des pièces en polyéthylène munies d’une résistance sur la surface interne du raccord qui, est en contact du tube à raccorder lors de l’assemblage

Nettoie et met en place les pièces à souder, connecte les bornes de soudage de cette résistance à une source d’énergie ; la puissance électrique est dissipée, entrainant la fusion de la surface de contact, et le raccord parfait des deux pièces avec une totale étanchéité

Equipements nécessaires à l’électro soudage : Un désovaliseur pour corriger l’ovalisation du tube dans la zone de soudage.

Un outil de grattage pour gratter toute la surface où s’effectuera la soudure de la pièce à raccorder ; pour obtenir une surface propre et non oxydée, il enlève les copeaux et donne une profondeur de grattage de l’ordre de 0,15 mm sur toute la surface grattée.

Un coupe-tube pour couper perpendiculairement le tube à son axe sans l’écraser (l’utilisation d’une scie est à proscrire).

Des positionneurs et positionneurs redresseurs, indispensables pour garantir la qualité de l’assemblage servant à :

aligner les pièces et les tubes,

supprimer les courbes résiduelles pour les tubes en couronne ou en touret,

supprimer les mouvements intempestifs pendant les temps de soudage et de refroidissement de l’assemblage.

Un automate de soudage pour fournir une énergie régulée définie par le fabricant de la pièce à souder, permettant une traçabilité par enregistrement des données de soudure. Il peut être programmé :

par lecture d’un code à barres,

par lecture d’une carte magnétique contenant les informations nécessaires à la réalisation du soudage.

par une entrée manuelle des paramètres de soudure.

Un groupe électrogène de puissance minimale de 5 kVA, qui doit être démarré avant de brancher l’automate de soudage.

Des produits de nettoyage des surfaces à souder ; les surfaces à souder doivent être nettoyées impérativement avec un tissu de coton non pelucheux imbibé d’un solvant dégraissant; il existe des serviettes pré-imprégnées de solvant en conditionnement individuel.

Des crayons marqueurs à marquage permanent compatible avec le PE.

Des mètres pour mesurer les longueurs d’emboitement.

Des équerres pour s’assurer que les coupes sont bien perpendiculaires à l’axe du tube.

Exigences

- Attention/ Vigilance

- Capacité Réflexion /Analyse

- Conduite : VUL ; PL ; Engins ; PEMP

- Contrainte Posturale : toutes positions

- Contrainte Physique :

- Esprit Sécurité

- Poste Sécurité

- Grand Déplacement : Découché

- Intempérie (Température extrême chaleur) (Température extrême froid)

- Température Extrême

- Mobilité physique

- Port EPI indispensable

- Travail en Equipe

- Travail Proximité Voies Circulées

- Travail Milieu Isolé

- Vision adaptée au poste

- Travail Pour Entreprise Utilisatrice

Accident du travail

- Chute Plain-Pied terrain accidenté, dénivellation, surface glissante

- Agression Agent Thermique : soudage miroir 220°

- Chute Hauteur : chute d’engin foreuse, remorque

- Chute Objet : tiges, outils de forage

- Contact Conducteur sous Tension : machine électrique rallonge, travail zone humide, ligne électrique souterraine

- Emploi Machine Dangereuse :

- Emploi Outil à Main/Matériau Tranchant/Contondant : marteau, masse

- Port Manuel Charge : train de tiges, outils de forage, aléseurs…

- Projection Particulaire : poussière, particules

- Renversement par Engin /Véhicule

- Risque Routier : Déplacements sur différents sites

- Explosion : forage sous site industriel, décharges, bombes dernière guerre…

- Travail Milieu aquatique / Proximité : forage dirigé sous rivière

Nuisances

- Vibration : Vibration Corps Entier: si vibrations transmises sur 8h >à 0,5 m/s² - Voir la fiche

- Manutention manuelle charge

- Bruit - Voir la fiche

- Hypersollicitation des membres

- Rayonnement Non Ionisant: Rayonnement Optique Artificiel (ROA)

- Gaz Combustion/Echappement : particules diesel

Maladies professionnelles

- Atteinte auditive provoquée par les bruits lésionnels [42] ”Tableau MP INRS

- Affections péri articulaires provoquées par certains gestes et postures de travail [57] ”Tableau MP INRS

- Affections chroniques du rachis lombaire provoquées par la manutention manuelle de charges lourdes [98] ”Tableau MP INRS

- Affections chroniques du rachis lombaire provoquées par les vibrations de basses et moyennes fréquences transmises au corps entier [97] ”Tableau MP INRS

- Périonyxis onyxis : atteinte des doigts et des orteils [77] ”Tableau MP INRS

Surveillance médicoprofessionnelle

Surveillance médico-professionnelle : se reporter aux nuisances et à leurs fiches FAN éventuelles